استفاده از نشاسته در بسیاری از کاربردهای صنعتی به ساختار گرانول ، محلولیت در آب سرد، ویژگی های پخش شوندگی کلوییدی حین پخت، تشکیل فیلم، اتصال، چسبندگی، توانایی در قوام دهی و پایدارسازی بستگی دارد.

برای رسیدن به هر یک از این اهداف از اصلاح های شیمیایی و یا فیزیکی استفاده می شود. به عبارت دیگر اصلاح نشاسته جایی که نشاسته طبیعی نتواند انتظارات مورد نظر ما را برآورده کند، مطرح خواهد شد. بدین ترتیب طیف کاربرد نشاسته به میزان چشمگیری افزایش خواهد یافت.

در واقع اصلاح های نشاسته به عنوان ابزاری برای تغییر ساختار و اثر بر پیوندهای هیدروژنی به شکل کنترل شده برای افزایش کاربری نشاسته در این صنعت مطرح شدند. تغییرات عمدتا در سطح مولکولی واقع شده و ظاهر گرانول خیلی کم تحت تاثیر قرار می گیرد. بدین ترتیب منشا گیاهی نشاسته را همچنان می توان به کمک روش های میکروسکوپی تشخیص داد.

نشاسته های دارای اتصال عرضی

این اصلاح مهمترین اصلاح در صنعت نشاسته به حساب می آید. در اینجا پیوند هیدروژنی بین زنجیرهای نشاسته با پیوندهای کوالان قویتر و ماندگارتر چایگزین می شوند. بدین ترتیب جلوی تورم گرانول های نشاسته گرفته شده و فرسایش مکانیکی ( نیروهای برشی) یا پخت قادر به فروپاشی ساحتار گرانول نخواهند بود. فسفات های دی استارچ و آدی پاتهای دی استارچ مهمترین نشاسته های دارای اتصال عرضی هستند که در آنها پل فسفاتی یا آدی پاتی دیده می شود. بخاطر طبیعت بسیار پایدار اتصالات عرضی برای ایجاد اثرات مطلوب فقط به تعداد اندکی اتصال عرضی نیاز است . معمولا یک اتصال عرضی به ازای 100 تا 3000 واحد انیدروگلوکوز نشاسته کافی است. هر چه تعداد اتصال عرضی بیشتر باشد مقاومت در برابر ژلاتینه شدن نیز افزایش خواهد یافت. به طور خلاصه نشاسته های دارای اتصال عرضی در مقایسه با نشاسته های طبیعی والدشان در برابر حرارت، اسید و نیروهای برشی پایدارتر هستند.

پایدار سازی

اصلاح مهم دیگر پایدار سازی است. در اینجا پایدار سازی به معنای جلوگیری از رتروگراداسیون است که نتیجه آن افزایش ماندگاری و مقاومت در برابر نوسانات دما نظیر چرخه های ذوب- انجماد خواهد شد. بدیهی است که در این اصلاح باید گروه های حجیم جایگزین گروه های هیدروکسیل در نقاط مربوطه شده و با پر کردن فضا مانع

کنار هم قرار گرفتن فراگمانهای خطی و در نتیجه رتروگرید شدن نشاسته شوند.

میزان کارایی این پایدار سازی به تعداد و طبیعت گروه استخلافی بستگی دارد. در این بین دو نوع اصلاح استیله و هیدروکسی پروپیله دارای مجوز استفاده در صنایع غذایی هستند. درجه استخلاف (DS) معیاری از تعداد استخلاف ها به ازای 100 واحد انیدروگلوکوز است. تعدادنشاسته های با میزان استخلاف کمتر از 2/0 ( یعنی دو استخلاف به ازای هر 10 واحد انیدروگلوکوز) از نظر تجاری مهم هستند. هر چه مقدار DS افزایش یابد، برهم کنش های نشاسته –نشاسته در گرانول ضعیف شده و ژلاتینه شدن در دمای پایین تری رخ خواهد داد. این نشاسته ها پخت راحت تری داشته و بخصوص در محیط های با رطوبت کم یعنی جایی که سطح رطوبت بخاطر رقابت دیگر اجزای سازنده برایای آب محدود است، بسیار مفید و کاربردی می باشند.

هیدرولیز اسیدی

به نشاسته هایی که تحت تیمار هیدرولیز اسیدی قرار می گیرند، نشاسته های با جوش رقیق، نشاسته های رقیق شده اسیدی و یا نشاسته های سیال می گویند. در اینجا اسید به مناطق آمورف درون گرانول حمله کرده و آمیلوز و آمیلو پکتین همزمان دچار هیدرولیز می شوند. در اینجا از تعداد زنجیرهای بلند کاسته و بر تعداد زنجیرهای کوتاه اضافه می شود.

اکسیداسیون

نشاسته های اکسیدشده در محیط قلیایی و با حضور هیپوکلریت به عنوان واکنشگر تولید می شوند.در این اصلاح گروه نسبتا حجیم کربوکسیل و کربونیل همراه با مقدارجزیی دپلیمریزاسیون وارد زنجیرهای نشاسته می شوند. نشاسته های اکسید شده نظیر نشاسته های رقیق شده اسیدی بخاطر شکست نشاسته ویسکوزیته بسیار پایینی از خود نشان می دهند. مزیت نشاسته اکسیدی نسبت به نشاسته رقیق شده اسیدی این است که در حالت اکسید بخاطر حضور گروه های حجیم، جلوی تجمع مجدد زنجیرهای کوتاه گرفته شده و استحکام ژل به طرز چشمگیری کاهش پیدا خواهد کرد. بلیچینگ یا همان سفیدسازی در واقع همان اکسیداسیون نشاسته است نتهی در شرایط ملایم تر و معمولا گروه های کربوکسیل آن زیر 1/0 در صد است.

دکسترینه کردن

این اصلاح نوعی تبدیل حرارتی است که از دو جنبه ماکرومولکول نشاسته را تحت تاثیر قرار می دهد. جنبه اول دپلیمریزاسیون جزیی است که از طریق هیدرولیز ایجاد می شود . در این تبدیل نشاسته در حضور مقدار معینی رطوبت و همراه با مقدار کاتالیزی اسید ، رست می شود.خروجی این مرحله تولید کسری از زنجیرهای پلیمری نشاسته با طول های متفاوت است. ( اصطلاحا ،تبدیل کم گفته می شود.). جنبه دوم شامل ترکیب مجدد این فراگمانها ( رپلیمریزاسیون) ، اما این بار با تعداد شاخه های بیشتر ( تبدیل بالا) است. به این نشاسته ها دکسترینها یا پلی دکسترینها می گویند. بسته به گستره ویسکوزیته ، محلولیت در آب سرد، رنگ، مقدار قند کاهنده وپایداری به انواع دکسترینهای سفید، دکسترین های زرد یا صمغ های بریتیش طبقه بندی می شوند.

استخلاف چربی دوست

آب دوستی نشاسته ، یعنی تمایل آن برای برهم کنش با آب را می توان به حالت دوگانه آبدوست- آب گریز تبدیل کرد. این حالت بخصوص برای پایدارسازی برهم کنشها بین موادی نظیر روغن و آب مفید است. بدیهی است که در اینجا برای ایجاد حالت آب گریزی باید از یک زنجیر طویل هیدروکربنی در ساختار نشاسته استفاده کرد. گروه های اکتنیل سوکسینات دارای زنجیر هشت کربنی می توانند رفتار لیپیدی از خود نشان دهند. نشاسته دارای گروه های اکتنیل سوکسینات می تواند سطح مشترک سیستم آب-روغن در یک امولسیون را پایدار کند. بخش گلوکوزی نشاسته به آب متصل می شود در حالیکه بخش اکتنیلی به روغن متصل می شود.در این حالت از جدایی فازهای آب و روغن ممانعت خواهد شد.

تیمار حرارتی

با توجه به مسایل محیط زیستی در حال حاضر اصلاح های نشاسته عمدتا در جهت تکنیک های اصلاح فیزیکی که روشهای " سبز" یا " طبیعی " نامیده می شوند، حرکت می کنند. هر چند هنوز چالش هایی در اجرای این روشها وجود دارد اما در آینده این روشها جایگزین روشهای شیمیایی خواهند شد. این یک انقلاب واقعی در صنعت نشاسته به حساب می آید و از این به بعد بیشتر با اصطلاح های " تیمار شده حرارتی" و یا " نشاسته های طبیعی فراسودمند" برخورد خواهیم کرد. این نشاسته های طبیعی فراسودمند را با نام " نشاسته" برچسب زنی می کنند و به طور کلی دیگر برچسب" نشاسته اصلاح شده" حذف خواهد شد.

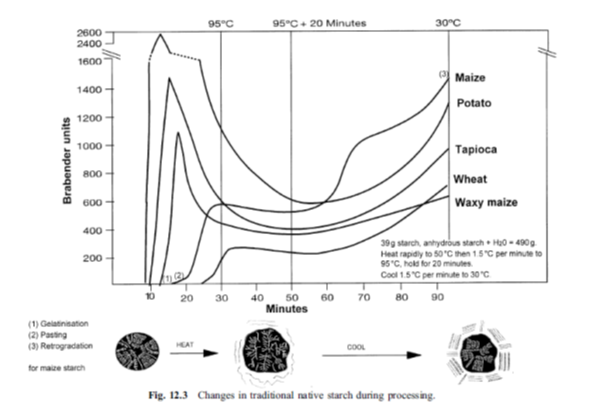

به طور کلی برای محصول غذایی که نشاسته جز سازنده آن است و بسته به منشا و اصلاح ، فازهایی نظیر (1) تشکیل ژلاتین ، (2) تشکیل خمیر، (3) و رتروگراداسیون در محدوده دماها و زمانهای مناسب قابل دسترسی می باشند. این سه فاز با پروفایل های ویسکوزیته قابل تفکیک و شناسایی می باشند . از ویسکومتر ویسکوآمیلوگراف برابندر و میکروسکوپ نوری برای مطالعه این سه فاز استفاده می شود. در مراحل اولیه حرارت دهی، تغییر ویسکوزیته ای مشاهده نمی شود، چراکه هنوز هیدراسیون در سطح مولکولی درون گرانول اتفاق می افتد.این در واقع مرحله ژلاتینه شدن است که در غیاب هرگونه تغییر محسوس ویسکوزیته در حال وقوع می باشد. برای تشخیص دقیق شروع ژلاتینه شدن میکروسکوپ نوری پیشنهاد می شود. اولین نشانه شروع ژلاتینه شدن از بین رفتن " تقاطع مالتز" یا حالت دوشکستی است. در این مرحله هیدراسیون و تورم برگشت پذیر هستند. اما اگر هیدراسیون وارد فاز تشکیل خمیر شود توسعه ویسکوزیته خود را اشکارا نشان می دهد و در این فاز دیگر امکان بازگشت تغییرات ساختاری به حالت اول وجود ندارد. دمای تشکیل خمیر بسته به منشا و قاعدتا نسبت آمیلوز به آمیلوپکتین و میزان لیپید و دیگر عوامل نظیر اثر گروه های فسفات می تواند متغیر باشد. در غلاتی نظیر گندم و ذرت بخاطر وجود کمپلکس آمیلوز-لیپید که ساختار گرانولی را تقویت می کند بر خلاف نشاسته ذرت مومی، تاپیوکا و سیب زمینی دماهای تشکیل خمیربا آهنگ کندتری حرکت می کند. با ادامه پخت ویسکوزیته خمیر به مقدار پیک رسیده و سپس بر اثر فروپاشی ساختار گرانول کاهش پیدا خواهد کرد. اینجا اصطلاحا وارد فاز فوق پخت می شویم. حال بر اثر سرد شدن ، رتروگراداسیون و تشکیل ژل در نشاسته های غلات بخاطر تجمع مجدد بخش بزرگی از پلیمرهای آمیلوز کوچک و متحرک ( پخش شده) با سرعت بیشتری انجام خواهد شد. ذرت مومی که فاقد آمیلوز است گرانولها به راحتی متورم شده و ویسکوزیته پیک خیلی مشهود خودش را نشان خواهد داد. مرحله پایانی آن تولید ژل نیست و در واقع یک دیسپرسیون آمیلوپکتینی کلوییدی تشکیل خواهد شد. نشاسته سیب زمینی بخاطر سایز بزرگ گرانول بیشترین تورم را نشان می دهد. در سیب زمینی توسعه سریع ویسکوزیته در دماهای پایین به گروه های فسفاتی برمی گردد که به طور طبیعی وجود دارند و با ایجاد دافعه بین نشاسته-نشاسته باعث تضعیف ساختار گرانول شده و فروپاشی آن را تسریع می کنند.

معمولا اصلاح نشاسته با جایگزینی گروه های استخلافی در امتداد زنجیر پلیمری باعث کاهش دمای ژلاتینه شدن و افزایش ویسکوزیته و پایداری ذوب- انجماد ، محلولیت، قدرت تورم، سختی و چسبندگی ژل نشاسته می شود.

پرژلاتینه کردن نشاسته در واقع نوعی اصلاح فیزیکی است. با این اصلاح دیگر لازم نیست نشاسته برای مصرف مورد نظر تحت فرایند پخت قرار گیرد. به عبارت دیگر پخت نشاسته قبلا انجام شده است.

برای اینکه بتوانید نشاسته مورد نظرتان را برای کاربرد خاص انتخاب کنید نیاز است تا چند عامل به طور همزمان در نظر گرفته شوند.

فاکتور اجزای سازنده

دربسیاری از محصولات غذایی با فرمولاسیون پیچیده برهم کنش های اجزای سازنده با یکدیگر خیلی مهم است. برای مثال بعضی مواقع اثرات سینرژیستیک مشاهده شده و تولید کنندگان به دنبال بهینه سازی این اثرات هستند.

در پخت فرمولاسیونهابی بر پایه نشاسته حضور عوامل زیر را باید در نظر گرفت:

اسید

بسیاری از غذاها برای حفظ طعم و یا علل دیگردارای اسید هستند. لذا اسیدیته غذای مورد نظر برای انتخاب نوع نشاسته خیلی مهم است. برای مثال ویسکوزیته هم برای نشاسته طبیعی و هم برای نشاسته اصلاح شده به شدت تحت تاثیرpH است. اسیدها با پیوندهای هیدروژنی که به طور طبیعی وجود دارند، تداخل کرده و باعث می شوندگرانول نشاسته راحت تر متورم شده و و در شرایط به شدت اسیدی ( pH ، 5/2) فرایند پخت به گسست زودهنگام گرانول ها منجر شده که نتیجه افت ویسکوزیته خواهد شد. در این مورد برای غلبه بر مشکل اثرات اسید و حفظ ماکسیمم ویسکوزیته با حداقل مقدار نشاسته ، بهتر است اصلاح اتصال عرضی در نظر گرفته شود.

قندها

در سیستم های با جامدات بالا یا بریکس بالا، حضور جامدات محلول در آب ، بویژه قندها می توانند اثرات مخربی بر هیدراسیون نشاسته داشته باشند. بدین ترتیب قندها با نشاسته برای جذب آب وارد رقابت شده و در نتیجه باعث افزایش دمای ژلاتینه شدن نشاسته شوند. این یعنی پخت نشاسته برای رسیدن به کاربری مورد نظر با مشکل مواجه خواهد شد. برای مثال فرمولاسیونی که دارای 60 درصد مواد قندی است می تواند دمای ژلاتینه شدن نشاسته را به بالای 100 درجه سانتیگراد ببرد. برای ریسدن به چنین دماهایی در آب نیاز به پخت تحت فشار می باشد. یک راه حل ساده در اینگونه موارد اضافه کردن قند بعد از پخت نشاسته است. هر چند که در شرایطی این راه حل نمی تواند عملی باشد و امکان پذیر نیست. در اینگونه موارد استفاده از نشاسته پرژلاتینه پیشنهاد می شود. نشاسته های هیدروکسی پروپیله نیز بخاطر دمای ژلاتینه شدن پایین می توانند در فرمولاسیونهای با جامدات بالا استفاده شوند.

چربی ها و روغن ها

اغلب در محصولات دارای چربی یا روغن، آهنگ گسترش ویسکوزیته کاهش می یابد. علت این است که چربی یا روغن، پوششی روی نشاسته ایجاد کرده و باعث تاخیر هیدراسیون می شوند.

فاکتورهای فرآیند

سه پارامتر مهمتر ازبقیه هستند. 1. زمان 2. دما 3. برش

نکته مهم این است که برای انتخاب نشاسته مدنظر باید هر 3 پارامتر را به طور همزمان در نظر گرفت. به طور کلی، دمای بالاتر، زمان ماند بالاتر، نیروهای برشی بیشتر باعث تسهیل تورم گرانول شده و در نتیجه گرانول ها بیشتر مستعدگسست و شکست خواهند شد. برای مقاومت در برابر یک چنین شرایط خشنی استفاده از نشاسته دارای اتصال عرضی پیشنهاد می شود.

پایداری ماندگاری

شرایطی که طی آن محصول غذایی نهایی از زمان تولید تا مصرف طی می کند نیز در انتخاب نشاسته مناسب مهم است. مهمترین عامل حین انبارداری که می تواند کیفیت محصول را در زمان مصرف تغییر دهد دما است.

نویسنده: مریم جباری